Клапаны-отсекатели избыточного давления, производимые с применением технологии разрывной шпильки, более 24 лет успешно эксплуатируют на предприятиях ведущих мировых лидеров.

Клапаны-отсекатели избыточного давления, производимые с применением технологии разрывной шпильки, более 24 лет успешно эксплуатируют на предприятиях ведущих мировых лидеров.

Уникальная запатентованная технология Rupture Pin Technology использована более, чем в 19500 клапанах по всему миру. 96,4% клиентов довольны рабоой этого оборудования. Впечатляющий результат!

Итак, чем отличительна эта технология? Её девиз: "Сила в шпильке".

История деформируемых шпилек

В 1986 году компании Shell и Exxon обратились к Джулиану Тейлору и компании Tylor Valve Technology для решения серьезной проблемы с управляемыми клапанами, процент отказа которых составлял около 5%. Установленное давление составляло 83 бара (1220 PSI), процент отказа дожен был составлять +/- 1,5%. Соблюдение этого требования было невозможно с применением имеющихся технологий.

Джулиан Тейлор разработал клапаны-отсекатели избыточного давления с разрывной шпилькой. Первоначально его использовали, как дублер уже эксплуатируемых клапанов контроля давления. Для решения поставленной задачи Д.Тейлор использовал закон Эйлера для жидкости под давлением, и после ее решения Д.Тейлор получил одобрение Американского Общества Инженеров-механиков на деформируемые шпильки (Раздел VIII, параграф UG127 (b) и UG129 (f). Клапаны с разрывными шпильками были запущены в массовое производство в 1990 году. Спрос на данный вид клапанов в первую очередь продиктован потребностью в полнопроточных клапанах для стравливания высокого давления различных растворов и жидкостей.

Компания Rupture Pin Technology находится в Оклахома Сити, владелцем и главой по-прежнему является Д.Тейлор. Клапаны-отсекатели Rupture Pin Technology решают любые проблемы, связанные с отключением или сбрасыванием давления в системах высокого давления.

Сила в шпилькe!

Основным элементом клапанов-отсекателей избыточного давления является разрывная шпилька. Она обеспечивает функциональность, точность и стабильность работы оборудования. Усовершенствование шпильки позволяет контролировать эффективность работы клапана путем внесения незначительных или существенных изменений. Поэтому производитель в точности соблюдает требования технологического процесса и жестко контролирует производственные допуски. С самыми усовершенствованными технологиями в производстве шпилек Вы можете ознакомиться на сайте www.bucklingpin.com. Технологии Rupture Pin Technology служат для безопасности людей, систем, продуктов и коружайющей среды!

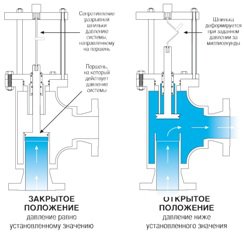

Принцип работы клапана

Клапан закрывается за миллисекунды, давление сбрасывается.

Надежность клапанов-отсекателей избыточного давления в условиях эксплуатации проверить не сложно и при этом работа системы не подвергается опасности. Для этого необходимо установить фиксирующую гайку клапана на крышке или направляющей клапана, затем под давлением провернуть ее один раз против часовой стрелки. Если во время вращения, стержень поршня вращается вместе с гайкой свободно, клапан смонтирован правильно и исправен. Затем возобновите работу клапана путем поворота гайки по часовой стрелке один раз. Если стержень поршня не вращается, клапан следует демонтировать с трубопроводной линии дя проведения внутреннего осмотра и ремонта. Убедитесь, что клапаны укомплектованы специально изготовленными для него шпильками.

Преимущества Rupture Pin Technology

На протяжении 24 лет более 19500 клапанов эксплуатируют по всему миру; 96,4% клиентов довольны работой этих клапанов.

На протяжении 24 лет более 19500 клапанов эксплуатируют по всему миру; 96,4% клиентов довольны работой этих клапанов.- Шпильки деформируются в заданном проценте отказа не более 1,5%.

- Обеспечение безопасности рабочих.

- Отсутствие потерь добычи.

- Отсуствие загрязнения окружающей среды.

- Отсутствие фрагментации.

- Высокая точность.

- Низкие затраты на текущее обслуживание.

- Низкая стоимость замены шпилек одним специалистом в течение 1 минуты.

- Минимальное время простоя.

- Полная изоляция диаметра за миллисекунды.

- Эксплуатация строго в пределах заданных параметров.

- Не требует вакуумного обеспечения.

- Может воспринимать только входное давление или дифференциальное.

- Шпильки износоусточивы и могут храниться вместе с клапаном.

- Низкие затраты на транспортировку.

- Визуальный (вблизи) и дистанционный (с помощью бесконтактных датчиков) контроль за деформированием шпильки.

- Замена шпильки не требует демонтажа клапана с трубопровода.

- Предельное напряжение при продольном изгибе ниже предела текучести.

- Оперативные сроки изготовления и поставки шпильки на замену.

- Клапаны изготавливаются в строгом соответствии со спецификацией Покупателя.

- Изменение параметров системы благодаря изменениям параметров шпильки могут быть проведены оперативно и без нарушения целостности трубопровода. (опция РОСО).

- Надежность оборудования может быть проверена в полевых условиях под давлением.

- Нет ограничений по размеру - мин/макс (с учетом ограничений установленных параметров давления). Размеры варьируются от 1/8 до 48".

- Установленное давление варьируется от 1 PSI +/- 1" H2O до 43000 PSI +/-5%.

Rupture Pin Technology берется даже за те проекты, которые кажутся невозможными!

Сырье для шпилек заказывают большими партиями и подтверждают сертификатом происхождения, в котором указано в том числе, что шпилька изготовлена из однородного материала, обладающего одинаковыми тепловыми характеристиками. Затем шпильки шлифуют на безцентровом шлифовальном станке с точностью до десятитысячных или стотысячных долей. Диаметр шпилек варьируется в пределах от 0,010 до 1,25" с небольшим приращением. В производстве шпилек используется 3 запатентованных сплава, каждый из которых обладает высокими коррозионно-устойчивыми хаарктеристиками, а тип сплава выбираете с учетом особенностей окружающей среды, например, изготовленных из сплава №3, могут эксплуатироваться при температуре окружающей среды от -73 до +204 градусов С; модуль упругости будет меняться не более, чем на 0,3%.

Расчет параметров шпилек

Мы можем рассчитать величину осевого усилия шпильки для каждого конкретного случая, зная параметры эффективного диаметра поршня и установленную величину давления. Сплав, диаметр и длина шпильки выбирают с учетом закона Эйлера и параметров максимальной гибкости. Эти базовые расчеты используются как исходные параметры для тестирования и регулировки клапанов. Данные метод позволяет определить диаметр и длину шпильки в среднем за 3 испытательных открытия клапана.

Процесс деформирования шпилек. Концы шпилек в клапане удерживаются втулками с жетскими полями допуска. В результате шпилька дефоромируется точно в 3-х местах; это гарантирует, что усилие для деформации шпильки значительно превосходит силу трения уплотнения внутри клапана.

Еще одна особенность заключается в том, что перед деформацией происходит незначительное изгибание шпильки. Увеличение давления незначительно двигает поршень вверх еще до того, как происходит деформирование. В ходе испытания 2" клапанов выяснилось, что изгибание шпильки позволяет поршню двигаться вверх на 0,012" до того, как шпилька деформируется. Предел упругости шпильки достигается только в момент деформирования и поэтому заданные параметры сохраняются. Изгибание шпильки черзвычайно важно для работы клапана. С течением времени возможно появление холодной вулканизации уплотнения и примыкающих цилиндрических поверхностей. Изгибание шпильки приводит к незначительному перемещению поршня и устраняет прилипание уплотнения до того, как шпилька деформируется при заданном давлении. Как результат прилипание уплотнения предотвращается и параметры давления остаются в заданных пределах.

Подготовка шпилек

Для соблюдения всех требований клиентов нарезание и регулировка шпильки производится в клапане. Для нарезания используется запатентованное оборудование, которое гарантирует отсутствие неровностей, абсолютную плоскость концов и точность длины до 0,0005". Трение уплотнения и вес поршня меняют расчетный вес шпильки совсем не значительно. Данные расхождения нейтрализуются путем проведения серии испытаний каждого клапана и коррекции длины до тех пор, пока не будут достигнуты заданные параметры давления. В ходе испытаний клапан ориентирован точно так же, как и в реальных условиях эксплуатации. Необходимые параметры длины достигаются в ходе 3-5 испытаний. По окончании испытаний параметры шпильки документируются. Далее шпильки нарезуются и деформируются в клапане 3 раза; результаты испытаний и релевантная информация отправляется клиенту вместе с оборудованием. Максимальное усилие на шпильке замеряется с точностью до 0,01% при помощи калиброванных электронных шаблонов Vaetrix. Точность клапана в среднем варьируется в пределах установленных параметров от +/-1% до +/-3%. После этого на компресионном контрольно-измерительном оборудовании Tinius Olsen производится нарезка дополнительных шпилек с соблюдением требований покупателей и результатов 3-х испытаний. Полученые результаты архивируются и далее используются при производстве запасных шпилек.

Маркировка шпилек

После того, как все параметры шпилек определены, шпильки маркируются. Бирка содержит следующую информацию: код шпильки, серийный номер клапана. Каждый клапан получает уникальный серийный номер, который указывается во всех проектных расчетах, расчетах размеров и рабочих чертежах. Это в значительной степени упрощает процедуру заказа запасных шпилек. Помимо бирки к корпусу клапана крепится шильдик, с указанием серийного номера и всеми необходимыми параметрами. В случае потери шильдика, серийный номер клапана можно найти также и на корпусе клапана.

Архивирование данных

Оборудование Tinius Olsen позволяет постепенно увеличивать динамическую нагрузку на шпильку, фиксировать и анализировать в режиме реального времени параметры приложенного усилия, расстояние сжатия и точку деформации. В архиве сохраняются именно эти результаты, и это позволяет получать данные, свободные от влияния трения клапана. Результаты гарантируют, что шпильки, изготовленные из материала другой партии, могут быть испытаны точно таким же образом для подтверждения соответствия первоначальным результатам.

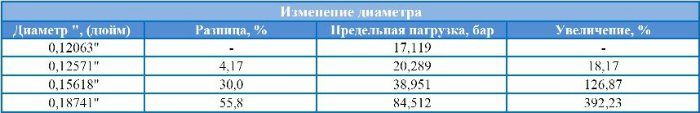

Изменение диаметра шпильки

Рисунок ниже продемонстрирует, как диаметр шпильки влияет на эффективность работы клапана. Для проведения опыта взяли по 5 шпильек разного диаметра (0.12063", 0.12571", 0.15618", 0.18741"), но одинаковой длины, и при помощи оборудования Tinius Olsen опеределили предельную нагрузку в точке деформации. В таблице "Изменение диаметра" приводится величина среднего предельного критического усилия для каждого диаметра.

Данные таблицы демонстрируют, что при незначительном увеличении диаметра, параметры допустимо нагрузки значительно увеличиваются. Например, увеличение диаметра шпильки на 0,00508" влияет на нагрузочную способность шпильки и объясняет, почему производитель тщательно изучает параметры для подбора шпильки.

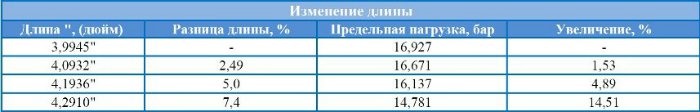

Изменение длины шпильки. Во время этого опыта были взяты образцы одинакового диаметра 0,09005", их нарезали на шпильки разной длины (3.9945", 4.0932", 4.1936", 4.2910). После испытания 5 образцов каждой длины для определения предельной нагрузки, необходимой для деформирования шпильки, были выявлены следующие результаты:

Технология изменения конструкции шпильки "РОСО". Особенности конструкции позволяют пользователю изменять установленное давление клапана путем изменения шпилек. Это осуществляется путем добавления промежуточных колец с обеих сторон шпильки, длина шпильки при этом не меняется. Изменения параметров давления достигается путем изменения диаметра и длины между промежуточными кольцами и действительной длиной шпильки.

Технология изменения конструкции шпильки "РОСО". Особенности конструкции позволяют пользователю изменять установленное давление клапана путем изменения шпилек. Это осуществляется путем добавления промежуточных колец с обеих сторон шпильки, длина шпильки при этом не меняется. Изменения параметров давления достигается путем изменения диаметра и длины между промежуточными кольцами и действительной длиной шпильки.

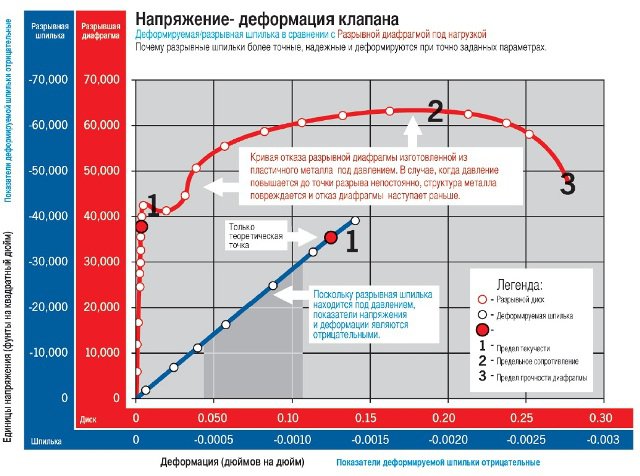

Что лучше разрывная шпилька или диафрагма?

Основной недостаток диафрагм заключается в том, что напряжение диска в точке разрыва гораздо выше, чем предельное напряжение сдвига. На графике ниже представлена кривая напряжения-деформации разрывной диафрагмы под нагрузкой с прогрессивно-направленным действием. Если давление не будет возрастать до давления разрыва, диафрагма выйдет из строя при показателях значительно ниже заданных параметров, обычно это происходит после того, как параметры давления превышают предел текучести. Конечно, слишком ранний отказ диафрагмы можно назвать "безопасным", но здесь нельзя забывать о загрязнении окружающей среды, потерях добычи, времени простоя, затратах, связанных с заменой диафрагмы и усилиях для замены диска.

При использовании разрывных шпилек напряжение всегда меньше предела упругости. Шпилька деформируется по закону Эйлера, поэтому изменения шпильки в результате износа исключены.

Полезные видео, которые демонстрируют принцип работы клапанов RUPTURE PIN позволяют убедиться в простоте обслуживания можно изучить ниже :