Компания "ИРИМЭКС" представляет Вам продукцию своего партнера - Sandvik Process Systems (Сандвик Технологические Системы). Мы готовы предложить Вам комплекс услуг - подготовку технико-коммерческих предложений на новые установки грануляции, проведение тестирования образцов расплавов для последующей грануляции, поставку всего спектра запасных частей и сопутствующих услуг, включая привязку оборудования к существующей инфраструктуре площадки, поставку вспомогательного оборудования (узлы плавления, дегазации, фильтрации).

Эта компания является одной из шести отраслевых фирм шведского концерна SANDVIK.

Основным направлением деятельности отделения Сандвик Технологические Системы является проектирование и изготовление технологического оборудования для нефтеперерабатывающей, химической и некоторых других отраслей промышленности.

В последнее время на передний план в общем объеме производства вышли кристаллизаторы/грануляторы, позволяющие оптимизировать процесс затвердевания разнообразных химических продуктов и достигнуть наилучшего товарного вида готовой продукции.

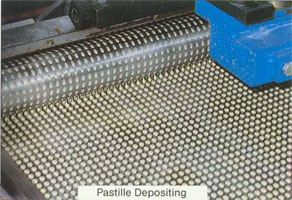

Разработан ряд дозирующих устройств, позволяющих получать на выходе с ленточного конвейера-охладителя равномерные, практически беспыльные частицы продукта.

Дозирующие устройства адаптированы для работы с самыми разнообразными по своим физико-химическим характеристикам веществам, и области их применения постоянно расширяются.

Среди продуктов гранулирования наибольшее распространение получили следующие из них:

ВоскиПарафины Клеи-расплавы на основе

|

СераЧистая сера СмолыАкриловые |

Углеводородные продуктыАсфальтены УдобренияКарбамид |

Клеи-расплавыКапролактам |

Наиболее перспективными из этих дозирующих устройств являются полосо-разливочное устройство Stripformer® и ротационный гранулятор Rotoform®.

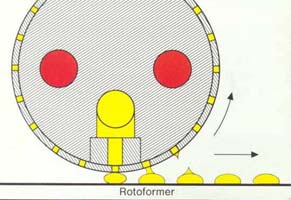

При использовании устройства Stripformer® расплав продукта подается на ленточный конвейер-охладитель в виде равномерных полос, а в случае Rotoform ® в виде капель. Образующееся в ходе кристаллизации и охлаждения продукта тепло отводится через поверхность стальной ленты и поглощается водой, разбрызгиваемой через форсунки на ее внутреннюю поверхность. Высокая теплопроводность ленты Sandvik 1200SA обеспечивает высокоэффективный отвод тепла.

Конструкция конвейера-охладителя рассчитана таким образом, что полностью исключается возможность контакта продукта с охлаждающей водой. В конце конвейера-охладителя продукт в виде гранул (Rotoform®) или полосок, автоматически ломающихся на прямоугольники (Stripformer®) снимается со стальной ленты и поступает в бункер или на транспортировочный конвейер.

Помимо основного оборудования в объем поставки по желанию заказчика может входить широкий спектр дополнительного оборудования: от полной системы подачи расплава продукта, включающей насосы, фильтры, трубопроводы, до упаковочного оборудования, обеспечивающего расфасовку согласно наивысшим мировым стандартам.

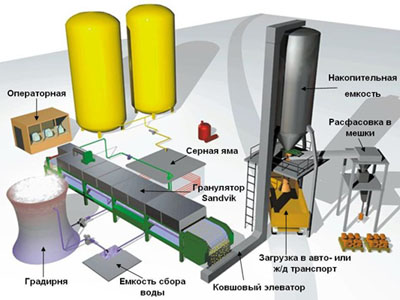

Краткое описание технологического процесса на примере гранулирования серы

Наиболее широкое применение технология Rotoform® получила в области гранулирования серы.

Расплавленная сера подается из серной ямы или другого резервуара хранения в гранулятор Rotoform 3000® по обогреваемому трубопроводу с помощью погружного насоса. Продукт попадает во внутреннюю неподвижную часть гранулообразующего устройства Rotoform.

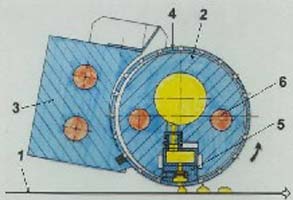

Основные части Rotoform следующие: обогреваемое, фиксированное цилиндрическое тело – статор(2), имеющий канал для поступления продукта и обогревающей среды – пар или термомасло (6), внешний перфорированный кожух, отверстия которого расположены в строгом геометрическом порядке (4). Данный кожух вращается вокруг внутреннего статора. При соприкосновении ряда отверстий внешнего перфорированного кожуха с рядом отверстий распределительного устройства (5), встроенного в статор, небольшое количество продукта в виде капель переносится на стальную ленту конвейера-охладителя (1). Остатки продукта, остающегося на перфорированном кожухе вдавливаются внутрь Ротоформера при помощи обогреваемой планки возврата продукта (3).

Стальная лента поддерживается шкивом, расположенным под гранулятором Rotoform, обеспечивая точный промежуток между ним и лентой. Образующееся в ходе затвердевания и охлаждения гранул тепло отводится через поверхность стальной ленты и поглощается охлаждающей водой. В конце конвейера-охладителя гранулы снимаются со стальной ленты и поступают в бункер или на транспортировочный конвейер.

Ниже приведены основные характеристики исходного продукта (в данном случае серы):

Содержание:

Серы, % мас. Золы, ррm (мас.) Кислоты (в пересчете на H2SO4), % Органических веществ, % H2S, hhm (мас.) Мышьяка, % Температура жидкой серы, оС Вязкость при 140 оС, сП |

Не менее 99,8 не более 60 менее 0,005 менее 0,05 менее 10 менее 0,001 125-135 8 |

Основными характеристиками готового продукта являются:

Размер гранул. Особо высокое качество в соответствии с системой контроля качества SUDIC и базирующееся на установленной производительности, гарантирует получение следующих форы, размера и распределения по размеру гранул на выходе с гранулятора: преимущественно полусферической формы размером 2-6 мм.

Содержание влаги – в среднем менее чем 0,1 % мас.

Хрупкость. Менее 1% пылевидной фракции образуется на первом уровне стандартного теста на хрупкость согласно методике Канадского Института Серы и менее 2% на втором уровне.

Насыпная плотность – не менее чем 1,040 кг/м3 в обычном состоянии и не менее 1200 кг/м3 в упакованном виде.

Сжимание. Пыль, образующаяся после теста на сдвиг под статической нагрузкой 165 кПа, проводимого в штабеле высотой 15 м, не превосходит 0,2 % мас. Пыль, образующаяся после теста на сдвиг под динамической нагрузкой 165 кПа, не превосходит 0,75% мас.

Угол покоя – мин. 25о.

Химический состав гранулированной серы не изменяется по отношению к перерабатываемой жидкой сере за исключением снижения содержания влаги и поглощенных газов.

Гранулы серы, получаемые с помощью гранулятора Rotoform, имеют форму полусферы, на их поверхности отсутствуют отверстия, поры и игольчатые кристаллы. Производимые гранулы не содержат влаги и, кроме того, имеют поверхность, предохраняющую от абсорбции влаги, чего не обеспечивают другие пористые формы гранул.

Достаточно примечательна совместимость как продукта, так и процесса его получения с окружающей средой. Помимо того, что гранулы, благодаря высокой прочности, предотвращают загрязнение окружающей среды, сама технология Rotoform исключает вероятность загрязнения технологической воды или окружающего воздуха. Таким образом, ни серная пыль, ни аэрозоль. Ни газы, присутствующие в жидкой сере, не оказывают воздействия н а окружающую среду.

Технология SANDVIK Rotoform® обеспечивает ряд преимуществ по сравнению с другими промышленными технологиями:

- в отличие от других систем оборудование SANDVIK Rotoform® не требует ежедневного отключения для техобслуживания. Стандартное время работы оборудования – 24 ч/сут., 350 дн./год;

- полный запуск и остановка оборудования осуществляется менее чем за 5 минут;

- каждая линия SANDVIK Rotoform® может работать независимо в диапазоне производительности 60-100%, обеспечивая широкие возможности по регулированию производительности.

Ниже приведены основные характеристики гранулятора одной наиболее стандартной линии гранулирования серы:

Производительность затвердевания, т/ч Режим работы: Ширина стальной ленты, мм: Скорость движения ленты, м/мин Расстояние между осями барабанов, м Габаритная длина, м Длина участка охлаждения, м |

5,5 непрерывный 1500 9-36 10,5 11,1 7,5 |

Процесс грануляция серы является лишь одной из наиболее характерных областей применения технология Sandvik в нефтеперерабатывающей промышленности. Гранулирование ранее упомянутых продуктов происходит по аналогичной технологии. Если Ваше предприятие планирует создание или модернизацию производства, связанного с кристаллизацией, гранулированием или просто охлаждением какого-либо продукта из расплава, специалисты ЗАО "ИРИМЭКС" готовы оказать Вам весь комплекс консультаций и оказать возможное содействие в поставках оборудования и реализации данного проекта.

Оборудование для гранулирования и производства серы

Описание процесса

Из накопительной емкости продукт в жидком виде подается на Rotoform по обогреваемому трубопроводу с помощью шестеренчатого насоса. На конце трубопровода расположен контрольный клапан, от которого сера попадает во внутреннюю неподвижную часть гранулообразующего устройства Rotoform.

Основные части Ротоформера:

- обогреваемое, фиксированное цилиндрическое тело (статор), имеющее канал для поступления продукта

- внешний перфорированный кожух, отверстия которого расположены в строгом геометрическом порядке. Данный кожух вращается вокруг внутреннего статора.

При соприкосновении ряда отверстий внешнего перфорированного кожуха с рядом отверстий распределительного устройства, встроенного в статор, небольшое количество продукта в виде капель переносится на стальную ленту конвейера-охладителя.

Стальная лента поддерживается шкивом, расположенным под Ротоформером, обеспечивая точный промежуток между Ротоформером и лентой. Образующееся в ходе затвердевания и охлаждения гранул тепло отводится через поверхность стальной ленты и поглощается охлаждающей водой, разбрызгиваемой через форсунки на ее внутреннюю поверхность. Высокая теплопроводность ленты обеспечивает высокоэффективный отвод тепла. Конструкция конвейера-охладителя рассчитана таким образом, что полностью исключается возможность контакта продукта с охлаждающей водой. В конце конвейера-охладителя гранулы снимаются со стальной ленты и подаются ковшовым элеватором в накопительный бункер упаковочной машины. Мешки с серой укладывается на поддоны полуавтоматическим устройством и фиксируются на нем путем оборачивания полиэтиленовой пленкой.

Преимущества:

- высокое качество гранул по всем показателям;

- надежность, подтвержденная многолетним опытом работы аналогичного оборудования на нефте- и газоперерабатывающих предприятиях по всему миру.

Для правильного подбора оборудования и подготовки технико-коммерческого предложения требуется заполнить опросный лист и направить его в наш адрес по факсу (495) 783-6073, -74 или электронной почте: info@irimex.ru